Kerapuhan plastik sentiasa menjadi faktor yang mengganggu operasi biasa sesetengah syarikat. Kerapuan paip telah lebih kurang menjejaskan bahagian pasaran dan reputasi pengguna syarikat paip ini dari segi penampilan keratan rentas dan kelulusan pemasangan. Kerapuhan paip pada asasnya Ia dicerminkan sepenuhnya dalam sifat fizikal dan mekanikal produk.

Artikel ini membincangkan dan menganalisis sebab kerapuhan paip plastik PVC-U daripada formula, proses pencampuran, proses penyemperitan, acuan dan faktor luaran yang lain.

Ciri-ciri utama paip PVC menjadi rapuh ialah: retak dan pecah semasa tebukan sejuk semasa blanking.

Terdapat banyak sebab untuk sifat fizikal dan mekanikal produk paip yang lemah, terutamanya seperti berikut:

Formula dan proses bancuhan yang tidak munasabah

(1) Terlalu banyak pengisi. Memandangkan harga berprofil rendah semasa di pasaran dan kenaikan harga bahan mentah, pengeluar paip berhasrat untuk mengurangkan kos. Pengeluar paip biasa mengurangkan kos tanpa mengurangkan kualiti dengan mengoptimumkan gabungan formula; sesetengah Pengilang telah menurunkan kualiti produk mereka sambil mengurangkan kos. Oleh kerana komposisi formula, cara yang paling langsung dan berkesan ialah menambah pengisi. Pengisi yang biasa digunakan dalam paip plastik PVC-U ialah kalsium karbonat.

Dalam sistem formulasi sebelumnya, kebanyakannya diisi dengan kalsium berat, yang tujuannya adalah untuk meningkatkan ketegaran dan mengurangkan kos. Walau bagaimanapun, disebabkan oleh bentuk zarahnya yang tidak teratur dan saiz zarah yang agak kasar, kalsium berat mempunyai keserasian yang lemah dengan badan resin PVC, jadi penambahannya sangat tinggi. Rendah, dan apabila bilangan salinan meningkat, warna dan rupa paip akan terjejas.

Kini dengan perkembangan teknologi, kebanyakan penggunaan kalsium karbonat diaktifkan ultra-halus ringan, atau kalsium karbonat berskala nano, yang bukan sahaja memainkan peranan meningkatkan ketegaran dan pengisian, tetapi juga mempunyai peranan pengubahsuaian. , tetapi jumlah pengisiannya bukan Infinite, bahagiannya harus dikawal. Kini sesetengah pengeluar menambah kalsium karbonat kepada 20-50 bahagian mengikut jisim untuk mengurangkan kos, yang sangat mengurangkan sifat fizikal dan mekanikal profil dan menyebabkan tiub menjadi rapuh.

(2) Jenis dan kuantiti pengubah impak ditambah. Pengubah suai kesan ialah polimer molekul tinggi yang boleh meningkatkan jumlah tenaga pecah PVC di bawah tekanan.

Pada masa ini, jenis utama pengubah impak untuk PVC tegar ialah CPE, ACR, MBS, ABS, EVA, dsb. Struktur molekul pengubah suai CPE, EVA, ACR tidak mengandungi ikatan berganda, dan mempunyai rintangan cuaca yang baik dan sesuai Sebagai bahan binaan luar, ia diadun dengan PVC untuk meningkatkan rintangan hentaman, kebolehprosesan dan rintangan cuaca PVC tegar dengan berkesan.

Dalam sistem campuran PVC/CPE, kekuatan impaknya meningkat dengan peningkatan jumlah CPE, menunjukkan lengkung berbentuk S. Apabila jumlah penambahan kurang daripada 8 bahagian mengikut jisim, kekuatan hentaman sistem meningkat sangat sedikit; apabila jumlah penambahan adalah 8-15 bahagian mengikut jisim, kadar peningkatan adalah yang terbesar; selepas itu, kadar kenaikan cenderung mendatar.

Apabila jumlah CPE kurang daripada 8 bahagian mengikut jisim, ia tidak mencukupi untuk membentuk struktur rangkaian; apabila jumlah CPE adalah 8-15 bahagian mengikut jisim, ia secara berterusan dan seragam tersebar dalam sistem pengadunan untuk membentuk struktur rangkaian yang diasingkan fasa yang menjadikan pengadunan Kekuatan impak sistem meningkat paling banyak; apabila jumlah CPE melebihi 15 bahagian mengikut jisim, penyebaran berterusan dan seragam tidak boleh dibentuk, tetapi sebahagian daripada CPE membentuk gel, supaya tidak akan ada zarah CPE yang sesuai untuk penyebaran pada antara muka dua fasa Untuk menyerap tenaga hentaman , jadi pertumbuhan kekuatan impak cenderung perlahan.

Dalam sistem adunan PVC/ACR, ACR boleh meningkatkan rintangan hentaman sistem adunan dengan ketara. Pada masa yang sama, zarah "teras cangkang" boleh tersebar secara seragam dalam matriks PVC. PVC ialah fasa berterusan, dan ACR ialah fasa tersebar. Tersebar dalam fasa berterusan PVC, ia berinteraksi dengan PVC dan bertindak sebagai bantuan pemprosesan untuk menggalakkan pengplastikan dan pengplastikan PVC. Pemeringkatan, masa pemplastikan yang singkat, dan prestasi pemprosesan yang baik. Suhu pembentukan dan masa pemplastikan mempunyai sedikit kesan ke atas kekuatan hentaman bertakuk, dan penurunan dalam modulus elastik lentur juga kecil.

Dos am ialah 5-7 bahagian mengikut jisim. Produk PVC keras yang diubah suai oleh ACR mempunyai kekuatan hentaman suhu bilik yang sangat baik atau kekuatan hentaman suhu rendah. Walau bagaimanapun, ia dibuktikan oleh eksperimen bahawa kekuatan impak ACR adalah kira-kira 30% lebih tinggi daripada CPE. Oleh itu, sistem pengadun PVC/ACR hendaklah digunakan sebanyak mungkin dalam perumusan, dan apabila diubah suai dengan CPE dan jumlahnya kurang daripada 8 bahagian mengikut jisim, paip akan kerap menjadi rapuh.

(3) Penstabil terlalu banyak atau terlalu sedikit. Peranan penstabil adalah untuk menghalang degradasi, atau bertindak balas dengan hidrogen klorida yang dilepaskan, dan mencegah perubahan warna semasa pemprosesan polivinil klorida.

Jumlah penstabil berbeza mengikut jenis, tetapi secara amnya, dos yang terlalu banyak akan melambatkan masa pemplastikan bahan, supaya bahan tidak diplastiskan apabila ia dieksport ke acuan, dan molekul dalam sistem formula tidak bercantum sepenuhnya. Menyebabkan struktur antara molekulnya menjadi lemah.

Apabila dos terlalu kecil, ia akan menyebabkan degradasi atau penguraian berat molekul yang agak rendah dalam sistem formula (juga boleh dikatakan terlalu plastik), yang akan merosakkan kestabilan struktur antara molekul setiap komponen. Oleh itu, jumlah penstabil juga akan mempengaruhi kekuatan hentaman paip. Terlalu banyak atau terlalu sedikit akan menyebabkan kekuatan paip berkurangan dan menyebabkan paip menjadi rapuh.

(4) Jumlah pelincir luaran yang berlebihan. Pelincir luaran mempunyai keserasian yang rendah dengan resin, yang boleh menggalakkan gelongsor antara zarah resin, dengan itu mengurangkan haba geseran dan melambatkan proses lebur. Kesan pelincir ini adalah pada peringkat awal proses pemprosesan (iaitu, kesan pemanasan luaran dan haba geseran yang dijana secara dalaman) Sebelum resin cair sepenuhnya dan resin dalam cair kehilangan ciri-ciri pengenalannya) adalah yang paling hebat.

Pelincir luaran dibahagikan kepada pra-pelinciran dan selepas pelinciran . Bahan dengan pelinciran berlebihan menunjukkan rupa yang buruk dalam pelbagai keadaan. Jika jumlah pelincir tidak betul, ia boleh menyebabkan tanda aliran, keluaran rendah, kekeruhan, kesan buruk dan permukaan kasar. , Lekatan, pemplastikan yang lemah, dsb. Terutamanya apabila jumlah terlalu besar, ia akan menyebabkan kekompakan yang lemah dan pengplastikan profil yang lemah, mengakibatkan prestasi impak yang lemah dan kerapuhan paip .

(5) Urutan penyusuan campuran panas, penetapan suhu dan masa pengawetan juga mempunyai faktor penentu pada prestasi profil. Terdapat banyak komponen dalam formula PVC-U. Susunan penambahan yang dipilih harus sesuai dengan kesan setiap aditif dan meningkatkan kelajuan penyebaran, sambil mengelakkan kesan sinergistik yang tidak diingini. Urutan penambahan bahan tambahan harus membantu meningkatkan bahan tambahan kesan. Kesan pelengkap ejen mengatasi kesan penyingkiran dan penyingkiran bersama , supaya bahan tambahan yang sepatutnya tersebar dalam resin PVC boleh memasuki sepenuhnya bahagian dalam resin PVC.

Urutan penyusuan formula sistem stabil biasa adalah seperti berikut:

a Bila berjalan pada kelajuan rendah, tambah resin PVC ke periuk campuran panas;

b Tambah penstabil dan sabun di bawah operasi berkelajuan tinggi pada 60°C;

c Tambah pelincir dalaman, pigmen, pengubah impak dan alat bantu pemprosesan pada sekitar 80°C di bawah operasi berkelajuan tinggi;

d Tambah pelincir luaran seperti lilin pada kira-kira 100°C dan kelajuan tinggi;

e Tambah pengisi di bawah operasi berkelajuan tinggi pada 110°C;

f Buang bahan ke tangki bancuhan sejuk untuk disejukkan pada kelajuan rendah 110°C-120°C;

g Campurkan sejuk sehingga suhu bahan turun kepada kira-kira 40°C, kemudian buang. Urutan pemakanan di atas adalah lebih munasabah, tetapi dalam pengeluaran sebenar, ia juga berbeza mengikut peralatan mereka sendiri dan pelbagai keadaan. Kebanyakan pengeluar menambah bahan tambahan lain bersama dengan resin. Terdapat juga kalsium karbonat diaktifkan ringan ditambah bersama bahan utama dan sebagainya.

Ini memerlukan kakitangan teknikal perusahaan untuk menggunakan teknologi pemprosesan yang sesuai dan urutan pemakanan mengikut ciri-ciri perusahaan.

Secara amnya, suhu bancuhan panas adalah sekitar 120°C. Apabila suhu terlalu rendah, bahan tidak akan digel dan dicampur secara seragam. Di atas suhu ini, sesetengah bahan mungkin terurai dan meruap, dan serbuk campuran kering akan bertukar menjadi kuning. Masa pencampuran biasanya 7-10min sebelum bahan boleh mencapai pemadatan, homogenisasi, dan gelasi separa. Campuran sejuk biasanya di bawah 40°C, dan masa penyejukan diperlukan singkat. Jika suhu lebih daripada 40°C dan kelajuan penyejukan adalah perlahan, campuran kering yang disediakan akan menjadi kurang tumpat daripada yang konvensional.

Masa kematangan adunan kering biasanya 24 jam. Jika bahan lebih panjang daripada masa ini, ia mudah menyerap air atau menggumpal. Jika kurang daripada masa ini, struktur molekul antara bahan tidak stabil, mengakibatkan turun naik yang besar dalam bentuk dan ketebalan dinding paip semasa penyemperitan. . Jika pautan di atas tidak dikuatkan, kualiti produk paip akan terjejas, dan dalam beberapa kes, paip akan rapuh.

Artikel ini datang dari Internet, hanya untuk pembelajaran dan komunikasi, tiada tujuan komersial.

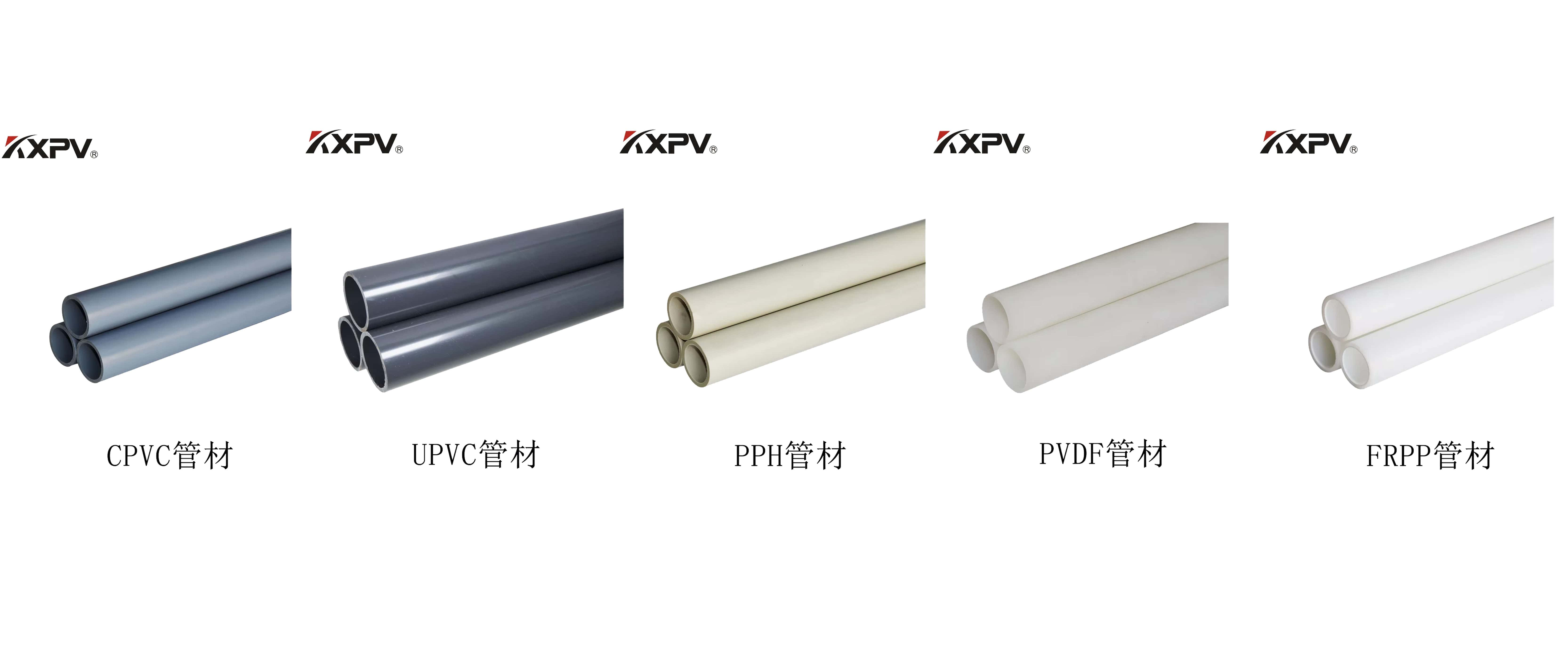

Paparan Produk